Chủ đề pp nhiệt luyện: Phương pháp nhiệt luyện là một trong những bước không thể thiếu trong gia công cơ khí, giúp cải thiện độ bền, độ cứng và tính chất cơ học của kim loại. Bài viết này sẽ cung cấp kiến thức chi tiết về các phương pháp phổ biến như thường hóa, tôi thép, ram và ủ thép, đồng thời nêu bật tầm quan trọng của chúng trong ngành công nghiệp hiện đại.

Mục lục

Phương pháp nhiệt luyện và ứng dụng trong công nghiệp

Phương pháp nhiệt luyện (pp nhiệt luyện) là một quá trình quan trọng trong công nghiệp gia công kim loại, được áp dụng để cải thiện tính chất cơ lý của vật liệu như độ cứng, độ bền và khả năng chịu mài mòn. Các quy trình nhiệt luyện bao gồm việc nung nóng kim loại đến một nhiệt độ nhất định, sau đó làm nguội theo các phương pháp khác nhau nhằm đạt được các tính chất mong muốn.

Các phương pháp nhiệt luyện phổ biến

- Ủ (Annealing): Quá trình nung nóng kim loại lên nhiệt độ nhất định rồi làm nguội từ từ, giúp làm giảm độ cứng, cải thiện độ dẻo và khử ứng suất bên trong vật liệu.

- Thường hóa (Normalizing): Nung nóng kim loại đến trạng thái austenit hoàn toàn, sau đó làm nguội trong không khí. Phương pháp này giúp đồng nhất tổ chức, làm nhỏ hạt tinh thể và tăng cường độ dẻo.

- Tôi (Quenching): Nung nóng kim loại đến trạng thái austenit, sau đó làm nguội nhanh để tạo ra tổ chức không cân bằng, từ đó tăng độ cứng và độ bền cho vật liệu.

- Ram (Tempering): Quá trình nung nóng kim loại đã được tôi, rồi làm nguội chậm để giảm độ cứng và tăng độ dẻo.

- Hóa nhiệt luyện (Thermochemical treatment): Kết hợp giữa tác động hóa học và nhiệt để thay đổi thành phần hóa học của bề mặt kim loại, như thấm cacbon, thấm nitơ nhằm cải thiện tính chất như khả năng chống ăn mòn và chống mài mòn.

Ứng dụng của nhiệt luyện trong công nghiệp

Nhiệt luyện đóng vai trò quan trọng trong nhiều lĩnh vực công nghiệp, bao gồm:

- Ngành sản xuất máy móc: Gia công các chi tiết máy có yêu cầu cao về độ chính xác, độ bền và khả năng chịu tải, ví dụ như chi tiết máy công cụ, máy móc ô tô, và máy bay.

- Ngành sản xuất vũ khí: Sản xuất các loại vũ khí với yêu cầu cao về độ cứng và khả năng chịu mài mòn.

- Ngành y tế: Sản xuất các thiết bị y tế cần đảm bảo tính an toàn, độ bền và khả năng kháng khuẩn cao.

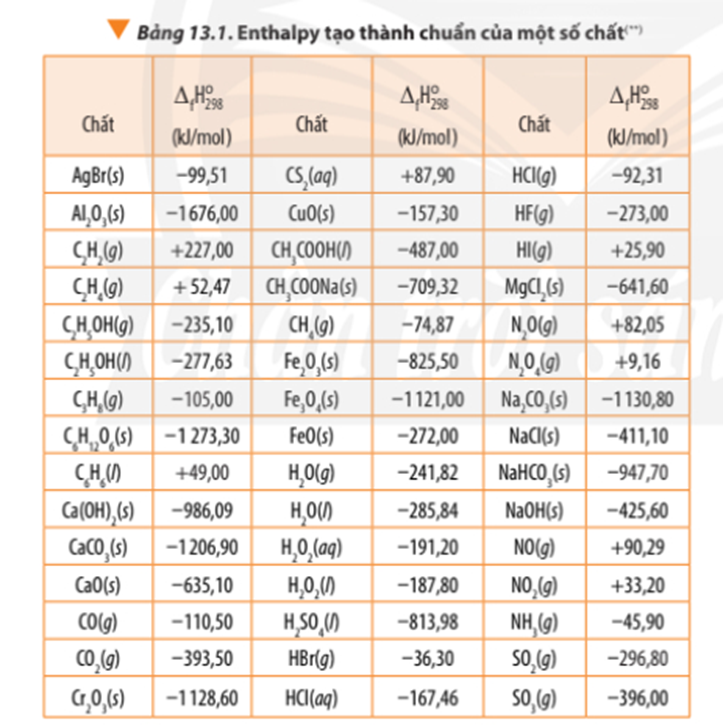

Công thức toán học liên quan đến nhiệt luyện

Một số công thức toán học liên quan đến quá trình nhiệt luyện bao gồm:

- Nhiệt độ nóng chảy của Polypropylene (PP): \(T_m \approx 160 - 170 \, ^\circ \text{C}\)

- Mật độ của PP: \(\rho \approx 0.90 \, \text{g/cm}^3\)

- Độ bền kéo của vật liệu sau nhiệt luyện: \(\sigma_t \approx 25 - 35 \, \text{MPa}\)

- Hằng số điện môi: \(\varepsilon_r \approx 2.2 - 2.6\)

Qua quá trình nhiệt luyện, các vật liệu như thép, đồng, và các hợp kim khác có thể được cải thiện đáng kể về độ cứng, độ bền, và tính ổn định, đáp ứng được các yêu cầu khắt khe của nhiều ngành công nghiệp hiện đại.

.png)

1. Phương Pháp Thường Hóa

Phương pháp Thường hóa là một quá trình nhiệt luyện kim loại, đặc biệt là thép, nhằm cải thiện tính chất cơ học của vật liệu. Thường hóa thường được thực hiện sau quá trình rèn hoặc đúc để tạo ra cấu trúc hạt mịn hơn, tăng độ bền và độ dẻo dai của kim loại.

- Bước 1: Kim loại được nung nóng đến nhiệt độ cao hơn điểm chuyển biến Ac3 (đối với thép cacbon) hoặc Acm (đối với thép hợp kim), thường trong khoảng từ \(850^\circ C\) đến \(950^\circ C\).

- Bước 2: Giữ nhiệt tại nhiệt độ này đủ lâu để đạt được trạng thái austenit đồng nhất.

- Bước 3: Sau đó, làm nguội kim loại trong không khí tĩnh. Tốc độ làm nguội sẽ quyết định kích thước hạt và tính chất cơ học của vật liệu.

Quá trình này giúp làm nhỏ hạt, nâng cao độ bền cơ học và tạo điều kiện tốt hơn cho các quá trình gia công tiếp theo. Thường hóa cũng loại bỏ sự không đồng nhất của cấu trúc hạt, cải thiện khả năng chịu lực của vật liệu.

| Mục tiêu | Lợi ích |

| Giảm độ cứng, tăng độ dẻo | Dễ gia công cơ khí |

| Làm nhỏ hạt thép | Tăng độ bền, cải thiện độ dai va đập |

| Khử ứng suất bên trong | Ngăn ngừa nứt và biến dạng |

2. Phương Pháp Tôi Thép

Phương pháp Tôi thép là một trong những quá trình nhiệt luyện quan trọng giúp tăng cường độ cứng và độ bền cho vật liệu thép. Tôi thép thường được áp dụng cho các chi tiết máy cần có khả năng chịu mài mòn và tải trọng cao.

- Bước 1: Nung nóng thép đến nhiệt độ austenit hóa, thường từ \(800^\circ C\) đến \(900^\circ C\), phụ thuộc vào thành phần hóa học của thép.

- Bước 2: Giữ nhiệt để đảm bảo toàn bộ kim loại đạt trạng thái austenit đồng nhất.

- Bước 3: Làm nguội nhanh trong môi trường thích hợp, chẳng hạn như nước, dầu hoặc không khí. Tốc độ làm nguội sẽ quyết định độ cứng của vật liệu.

Sau quá trình tôi, cấu trúc thép chuyển đổi từ austenit sang martensit, một dạng cấu trúc có độ cứng cao. Tuy nhiên, độ giòn của thép sau khi tôi cũng tăng, vì vậy thường đi kèm với quá trình ram để làm giảm nội ứng suất và tăng độ dẻo dai.

| Mục tiêu | Lợi ích |

| Tăng độ cứng | Cải thiện khả năng chịu tải và chống mài mòn |

| Thay đổi cấu trúc hạt | Tăng cường độ bền của vật liệu |

| Kết hợp với ram | Giảm độ giòn, tăng độ dẻo dai |

3. Phương Pháp Ram Thép

Phương pháp ram thép là giai đoạn nhiệt luyện quan trọng nhằm ổn định cấu trúc và cải thiện cơ tính của thép sau khi đã qua quá trình tôi. Quá trình này bao gồm việc nung nóng thép đã tôi đến một nhiệt độ nhất định, giữ nhiệt trong khoảng thời gian cần thiết và sau đó làm nguội từ từ.

3.1. Mục Đích Của Ram Thép

Mục đích của quá trình ram là loại bỏ ứng suất dư trong thép sau khi tôi, đồng thời giảm độ cứng của thép xuống mức phù hợp với yêu cầu sử dụng. Quá trình này giúp làm giảm hiện tượng giòn và cải thiện độ dẻo, độ bền và khả năng chịu tải của chi tiết thép. Ngoài ra, ram thép còn giúp tổ chức mactenxit và austenit dư phân hóa thành các tổ chức ổn định hơn như ferit và xementit, mang lại những tính chất cơ học tốt hơn cho vật liệu.

3.2. Quy Trình Thực Hiện

Quy trình ram thép thường được thực hiện qua các bước cơ bản sau:

- Nâng nhiệt: Thép đã tôi được nung nóng đến nhiệt độ thích hợp, thường nằm trong khoảng từ 150°C đến 650°C tùy thuộc vào yêu cầu cơ tính của vật liệu.

- Giữ nhiệt: Thép được duy trì ở nhiệt độ đã định trong một khoảng thời gian nhất định để các biến đổi cấu trúc diễn ra hoàn toàn. Thời gian giữ nhiệt phụ thuộc vào kích thước chi tiết và loại thép.

- Làm nguội: Sau khi giữ nhiệt, thép được làm nguội từ từ trong không khí hoặc môi trường lò, giúp ổn định cấu trúc vi mô và đạt được cơ tính mong muốn.

Quá trình ram có thể chia thành ba giai đoạn chính:

- Ram thấp (150°C - 250°C): Ở giai đoạn này, cacbon trong mactenxit được tiết ra dưới dạng các cacbit rất nhỏ, làm giảm độ cứng nhưng tăng độ dẻo của thép.

- Ram trung bình (250°C - 400°C): Các cấu trúc ferit và xementit hạt nhỏ mịn dần hình thành, cải thiện cả độ dẻo lẫn độ bền cho chi tiết thép.

- Ram cao (400°C - 650°C): Ở giai đoạn này, các phần tử xementit lớn dần lên, cấu trúc thép trở thành hỗn hợp xoocbit, mang lại sự cân bằng giữa độ cứng và khả năng chịu mài mòn.

Việc lựa chọn nhiệt độ và thời gian ram phù hợp đóng vai trò quan trọng trong việc đảm bảo chất lượng và tính đồng đều của sản phẩm thép, đặc biệt đối với các loại thép hợp kim cao như SKD61 dùng trong sản xuất khuôn mẫu.

XEM THÊM:

4. Phương Pháp Ủ Thép

Phương pháp ủ thép là một trong những quá trình quan trọng trong nhiệt luyện, giúp thay đổi tính chất cơ học của vật liệu nhằm tối ưu hóa khả năng gia công và sử dụng. Quá trình này thường bao gồm việc nung nóng thép đến một nhiệt độ nhất định, duy trì nhiệt độ này trong một khoảng thời gian và sau đó làm nguội từ từ, thường là trong lò. Tùy thuộc vào mục tiêu cụ thể, ủ thép có thể được phân chia thành các phương pháp khác nhau như ủ không chuyển biến pha và ủ có chuyển biến pha.

4.1. Định Nghĩa Và Cơ Chế

Ủ thép là quá trình nung nóng thép đến nhiệt độ cao hơn nhiệt độ tới hạn, giữ ở nhiệt độ đó trong một khoảng thời gian nhất định rồi làm nguội chậm. Mục tiêu là để giảm độ cứng, tăng độ dẻo và làm đồng đều cấu trúc vi mô của thép. Quá trình này có thể làm thay đổi pha hoặc không làm thay đổi pha của thép.

Phương pháp ủ có chuyển biến pha thường áp dụng cho thép cacbon và thép hợp kim, giúp tạo ra các tổ chức như ferit và peclit, làm giảm độ cứng và tăng khả năng gia công. Trong khi đó, ủ không có chuyển biến pha thường được áp dụng để khử ứng suất bên trong mà không làm thay đổi cấu trúc của thép.

4.2. Ứng Dụng Trong Các Ngành Công Nghiệp

- Ủ Hoàn Toàn: Áp dụng cho các loại thép cacbon thấp, giúp làm mềm thép và dễ dàng gia công cơ khí, chẳng hạn như cắt, tiện, bào.

- Ủ Cầu Hóa: Thường được sử dụng cho thép dụng cụ, giúp tạo ra các hạt cầu mịn, làm tăng độ bền và độ dẻo của thép.

- Ủ Khuếch Tán: Áp dụng cho các loại thép hợp kim cao, giúp đồng đều thành phần hóa học và loại bỏ hiện tượng thiên tích do đúc.

Ủ thép được ứng dụng rộng rãi trong nhiều ngành công nghiệp như sản xuất cơ khí, chế tạo khuôn mẫu và gia công kim loại. Việc thực hiện quá trình ủ giúp tăng cường chất lượng của vật liệu và nâng cao hiệu suất sản xuất, giảm chi phí bảo trì và kéo dài tuổi thọ của sản phẩm.

5. Tầm Quan Trọng Của Nhiệt Luyện Trong Công Nghiệp Hiện Đại

Trong công nghiệp hiện đại, nhiệt luyện đóng vai trò vô cùng quan trọng và không thể thiếu. Đây là một trong những yếu tố quyết định chất lượng sản phẩm, nâng cao tính bền vững của vật liệu, và cải thiện năng suất sản xuất. Đặc biệt trong các ngành công nghiệp như cơ khí, xây dựng, và sản xuất ô tô, nhiệt luyện giúp tăng cường tính năng cơ học của kim loại, giúp chúng chịu được các tác động mạnh mẽ từ môi trường làm việc khắc nghiệt.

5.1. Nâng Cao Chất Lượng Vật Liệu

Quá trình nhiệt luyện giúp thay đổi cấu trúc vi mô của kim loại, từ đó nâng cao độ cứng, độ bền, và khả năng chống mài mòn của vật liệu. Việc này rất quan trọng đối với các chi tiết máy móc cần độ bền cao để hoạt động lâu dài và ổn định. Ví dụ, trong ngành công nghiệp ô tô, các chi tiết sau khi được nhiệt luyện sẽ có khả năng chịu lực tốt hơn, kéo dài tuổi thọ sản phẩm và giảm chi phí bảo dưỡng.

5.2. Ảnh Hưởng Đến Hiệu Suất Sản Xuất

Nhiệt luyện không chỉ ảnh hưởng đến chất lượng của vật liệu mà còn đóng góp lớn vào hiệu suất sản xuất. Các doanh nghiệp sản xuất cơ khí hiện đại áp dụng công nghệ nhiệt luyện tự động hóa nhằm tối ưu hóa quy trình, giảm thiểu lãng phí năng lượng, và nâng cao năng suất lao động. Điều này đặc biệt quan trọng trong bối cảnh cạnh tranh toàn cầu, khi mà các sản phẩm cần phải đáp ứng được tiêu chuẩn quốc tế và yêu cầu của cuộc Cách mạng công nghiệp 4.0.

Ngoài ra, nhiệt luyện còn giúp các doanh nghiệp tiết kiệm chi phí nhờ vào việc tối ưu hóa quy trình sản xuất, giảm thiểu phế phẩm, và cải thiện khả năng cạnh tranh trên thị trường.

- Tăng cường độ bền và khả năng chống mài mòn của vật liệu

- Giảm thiểu lỗi sản phẩm trong quá trình sản xuất

- Nâng cao hiệu suất sản xuất thông qua tự động hóa và cơ khí hóa

- Đóng góp vào sự phát triển công nghiệp cơ khí hiện đại

6. Lựa Chọn Dụng Cụ Cắt Gọt Sau Quá Trình Nhiệt Luyện

Sau quá trình nhiệt luyện, vật liệu trở nên cứng hơn và có khả năng chống mài mòn tốt hơn. Tuy nhiên, điều này cũng đặt ra yêu cầu cao hơn đối với dụng cụ cắt gọt. Việc lựa chọn đúng dụng cụ cắt gọt không chỉ giúp gia công hiệu quả mà còn tăng độ bền của dụng cụ và chất lượng sản phẩm.

6.1. Dao Phay CNC Cho Vật Liệu Đã Qua Nhiệt Luyện

Dao phay CNC là một trong những lựa chọn phổ biến cho gia công các vật liệu đã qua nhiệt luyện. Các yếu tố cần lưu ý khi chọn dao phay CNC bao gồm:

- Độ cứng cao: Dao phay cần có độ cứng vượt trội để có thể cắt qua các vật liệu đã được tôi cứng.

- Độ bền nhiệt: Trong quá trình cắt, dao phay cần chịu được nhiệt độ cao mà không bị biến dạng hoặc mất độ cứng.

- Khả năng chống mài mòn: Đối với các vật liệu đã qua nhiệt luyện, dụng cụ cắt cần có khả năng chống mài mòn tốt để duy trì hiệu quả gia công.

Các loại vật liệu thường được sử dụng cho dao phay CNC bao gồm hợp kim cứng, gốm cứng và kim cương nhân tạo. Những vật liệu này có khả năng chịu lực tốt và duy trì độ sắc bén trong quá trình cắt.

6.2. Lựa Chọn Dụng Cụ Tiện CNC

Đối với các chi tiết đã qua nhiệt luyện, dụng cụ tiện CNC cần phải đáp ứng các yêu cầu khắt khe về độ bền và độ chính xác. Một số yếu tố cần xem xét khi chọn dụng cụ tiện bao gồm:

- Độ bền cơ học: Dụng cụ tiện cần có khả năng chịu lực tốt trong quá trình gia công, đặc biệt là khi cắt các vật liệu cứng đã qua tôi.

- Độ bền nhiệt: Dụng cụ phải giữ được đặc tính cơ học ngay cả ở nhiệt độ cao phát sinh trong quá trình gia công.

- Khả năng chống mài mòn: Dụng cụ cần có khả năng chống mài mòn tốt để đảm bảo độ chính xác của sản phẩm và giảm thiểu thời gian dừng máy để thay thế dụng cụ.

Các loại dao tiện thường sử dụng các vật liệu như carbide, thép gió (HSS), hoặc phủ TiN (Titanium Nitride) để tăng độ cứng và khả năng chống mài mòn, phù hợp với yêu cầu gia công vật liệu đã qua nhiệt luyện.

Việc lựa chọn đúng dụng cụ cắt gọt sau quá trình nhiệt luyện không chỉ giúp gia công hiệu quả mà còn kéo dài tuổi thọ của dụng cụ và giảm chi phí sản xuất, đảm bảo chất lượng sản phẩm và sự ổn định trong quá trình gia công.