Chủ đề ưu điểm của công nghệ gia công áp lực: Công nghệ gia công áp lực mang lại nhiều ưu điểm vượt trội như cải thiện cơ tính vật liệu, tiết kiệm chi phí và thời gian sản xuất. Bài viết này sẽ giúp bạn hiểu rõ hơn về những lợi ích mà công nghệ này mang lại, từ việc nâng cao độ chính xác của sản phẩm đến khả năng tự động hóa trong quá trình sản xuất.

Mục lục

- Ưu Điểm Của Công Nghệ Gia Công Áp Lực

- 1. Giới Thiệu Về Công Nghệ Gia Công Áp Lực

- 2. Ưu Điểm Của Công Nghệ Gia Công Áp Lực

- 3. Các Phương Pháp Gia Công Áp Lực Phổ Biến

- 4. Nhược Điểm Của Công Nghệ Gia Công Áp Lực

- 5. So Sánh Gia Công Áp Lực Với Các Phương Pháp Khác

- 6. Xu Hướng Phát Triển Của Công Nghệ Gia Công Áp Lực

- 7. Kết Luận

Ưu Điểm Của Công Nghệ Gia Công Áp Lực

Công nghệ gia công áp lực là một trong những phương pháp tiên tiến và được sử dụng rộng rãi trong nhiều ngành công nghiệp hiện nay. Dưới đây là một số ưu điểm nổi bật của công nghệ này:

1. Cơ Tính Cao

- Chi tiết sau gia công áp lực có bề mặt mịn, bóng loáng, không bị rỗ, giúp nâng cao độ bền và tuổi thọ của sản phẩm.

2. Dễ Tự Động Hóa, Cơ Khí Hóa

- Công nghệ này dễ dàng kết hợp với các hệ thống máy móc hiện đại, cho phép quá trình sản xuất được tự động hóa và điều khiển chính xác.

3. Độ Chính Xác Cao

- Do phôi và khuôn được tính toán kỹ lưỡng, sản phẩm tạo ra có độ chính xác cao, đáp ứng yêu cầu kỹ thuật khắt khe.

4. Tiết Kiệm Thời Gian và Vật Liệu

- Với năng suất cao và ít tiêu tốn nguyên vật liệu, công nghệ gia công áp lực giúp tiết kiệm chi phí sản xuất.

5. Ứng Dụng Rộng Rãi

- Công nghệ này được ứng dụng trong nhiều ngành công nghiệp như ô tô, hàng không, xây dựng, điện tử, và nhiều lĩnh vực khác.

6. Các Phương Pháp Gia Công Áp Lực Phổ Biến

| Phương Pháp | Đặc Điểm | Ứng Dụng |

|---|---|---|

| Dập | Tạo hình từ tấm kim loại bằng cách sử dụng khuôn và lực nén | Sản xuất vỏ ô tô, thiết bị điện tử |

| Cán | Giảm độ dày, tăng chiều dài bằng cách sử dụng trục cán | Sản xuất tấm thép, dây kim loại |

| Ép Đùn | Đẩy vật liệu qua khuôn để tạo hình sản phẩm | Sản xuất ống nhôm, thanh đồng |

| Rèn | Sử dụng búa hoặc máy rèn để nén và tạo hình kim loại | Sản xuất chi tiết máy, công cụ |

Nhờ vào những ưu điểm này, công nghệ gia công áp lực đã và đang trở thành lựa chọn ưu tiên trong các quy trình sản xuất hiện đại, giúp nâng cao chất lượng sản phẩm và tối ưu hóa hiệu quả sản xuất.

.png)

1. Giới Thiệu Về Công Nghệ Gia Công Áp Lực

Công nghệ gia công áp lực là một trong những phương pháp chế tạo cơ khí quan trọng và được sử dụng rộng rãi trong ngành công nghiệp. Phương pháp này bao gồm việc sử dụng lực nén để biến dạng vật liệu kim loại, từ đó tạo ra các sản phẩm có hình dạng và kích thước mong muốn.

Gia công áp lực mang lại nhiều ưu điểm vượt trội so với các phương pháp khác như:

- Tăng cường cơ tính của vật liệu, giúp sản phẩm có độ bền cao hơn.

- Tiết kiệm nguyên vật liệu nhờ khả năng sử dụng tối ưu.

- Cải thiện chất lượng bề mặt của sản phẩm.

- Dễ dàng áp dụng trong sản xuất hàng loạt và tự động hóa.

Quy trình gia công áp lực bao gồm các bước cơ bản:

- Chuẩn bị phôi liệu: Vật liệu cần gia công được chuẩn bị và cắt thành các kích thước phù hợp.

- Gia công biến dạng: Sử dụng các công cụ và thiết bị để áp lực lên phôi liệu, làm thay đổi hình dạng và kích thước.

- Xử lý sau gia công: Sản phẩm sau khi gia công có thể được xử lý nhiệt hoặc gia công thêm để đạt được các yêu cầu kỹ thuật cụ thể.

Công nghệ gia công áp lực không chỉ giúp tăng hiệu quả sản xuất mà còn đảm bảo chất lượng sản phẩm, đáp ứng nhu cầu ngày càng cao của thị trường công nghiệp hiện đại.

2. Ưu Điểm Của Công Nghệ Gia Công Áp Lực

Công nghệ gia công áp lực mang lại nhiều lợi ích vượt trội, giúp nâng cao hiệu quả sản xuất và cải thiện chất lượng sản phẩm. Dưới đây là những ưu điểm nổi bật của công nghệ này:

- Tăng cường cơ tính vật liệu: Công nghệ này giúp cải thiện độ bền, độ cứng và khả năng chịu lực của vật liệu thông qua quá trình biến dạng dẻo.

- Tiết kiệm nguyên vật liệu: Nhờ khả năng sử dụng tối đa vật liệu, công nghệ gia công áp lực giảm thiểu lãng phí và tiết kiệm chi phí sản xuất.

- Cải thiện độ chính xác: Sản phẩm được gia công áp lực có độ chính xác cao, đáp ứng các tiêu chuẩn khắt khe về kích thước và hình dạng.

- Tăng năng suất: Quá trình gia công áp lực có thể được thực hiện nhanh chóng và hiệu quả, đặc biệt là trong sản xuất hàng loạt.

- Tính linh hoạt: Công nghệ này có thể áp dụng cho nhiều loại vật liệu khác nhau và tạo ra các sản phẩm với đa dạng hình dạng và kích thước.

- Thân thiện với môi trường: Nhờ tối ưu hóa quy trình và giảm thiểu phế liệu, công nghệ gia công áp lực góp phần bảo vệ môi trường.

Những ưu điểm trên giúp công nghệ gia công áp lực trở thành một lựa chọn hàng đầu trong ngành công nghiệp chế tạo, đáp ứng nhu cầu ngày càng cao của thị trường.

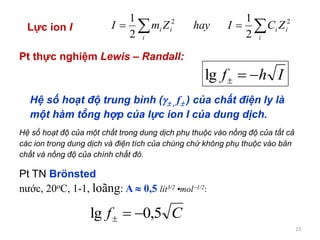

3. Các Phương Pháp Gia Công Áp Lực Phổ Biến

Công nghệ gia công áp lực được thực hiện qua nhiều phương pháp khác nhau, mỗi phương pháp có đặc điểm và ứng dụng riêng. Dưới đây là một số phương pháp gia công áp lực phổ biến nhất:

- Dập nguội: Phương pháp này sử dụng lực nén lớn để biến dạng kim loại ở nhiệt độ phòng. Ưu điểm của dập nguội là không cần nung nóng vật liệu, tiết kiệm năng lượng và duy trì độ chính xác cao.

- Dập nóng: Được thực hiện ở nhiệt độ cao, dập nóng giúp kim loại dễ biến dạng hơn, đồng thời giảm thiểu nguy cơ nứt gãy. Phương pháp này thường được áp dụng cho các chi tiết có hình dạng phức tạp và yêu cầu độ bền cao.

- Ép: Ép là quá trình sử dụng lực để đẩy vật liệu qua khuôn, tạo ra sản phẩm có hình dạng theo ý muốn. Phương pháp ép có thể thực hiện trên nhiều loại vật liệu, từ kim loại đến nhựa.

- Uốn: Uốn là kỹ thuật dùng để thay đổi hình dạng của kim loại bằng cách tác dụng lực uốn cong. Phương pháp này thường được sử dụng trong sản xuất các chi tiết uốn cong, như ống dẫn hoặc khung kim loại.

- Kéo dài: Phương pháp kéo dài sử dụng lực để kéo dãn vật liệu, giúp tạo ra các sản phẩm có chiều dài lớn hơn so với ban đầu mà không làm thay đổi tiết diện ngang.

Mỗi phương pháp gia công áp lực đều có những ưu điểm riêng, cho phép doanh nghiệp lựa chọn phương pháp phù hợp với yêu cầu cụ thể của sản phẩm và quy trình sản xuất.

4. Nhược Điểm Của Công Nghệ Gia Công Áp Lực

Mặc dù công nghệ gia công áp lực có nhiều ưu điểm, nhưng cũng tồn tại một số nhược điểm đáng lưu ý:

- Chi phí đầu tư ban đầu cao: Việc đầu tư vào máy móc và thiết bị gia công áp lực đòi hỏi chi phí lớn, đặc biệt đối với các thiết bị hiện đại có độ chính xác cao.

- Yêu cầu kỹ thuật cao: Công nghệ này yêu cầu công nhân phải có tay nghề cao và hiểu biết sâu về quá trình gia công. Điều này có thể dẫn đến chi phí đào tạo nhân lực tăng cao.

- Rủi ro về an toàn: Gia công áp lực liên quan đến việc sử dụng lực nén lớn, do đó, nếu không đảm bảo các tiêu chuẩn an toàn, có thể gây ra nguy hiểm cho người lao động.

- Hạn chế về hình dạng sản phẩm: Mặc dù có thể gia công nhiều loại sản phẩm, nhưng với những sản phẩm có hình dạng phức tạp hoặc yêu cầu độ chính xác cao, công nghệ này có thể gặp khó khăn.

- Tiêu hao năng lượng: Các quá trình gia công áp lực, đặc biệt là dập nóng, tiêu tốn một lượng lớn năng lượng, gây ảnh hưởng đến chi phí sản xuất và tác động đến môi trường.

Những nhược điểm này đòi hỏi các doanh nghiệp phải cân nhắc kỹ lưỡng trước khi quyết định áp dụng công nghệ gia công áp lực trong sản xuất.

5. So Sánh Gia Công Áp Lực Với Các Phương Pháp Khác

Gia công áp lực là một trong những phương pháp quan trọng trong sản xuất cơ khí, nhưng để hiểu rõ hơn về ưu điểm và nhược điểm của nó, cần so sánh với các phương pháp gia công khác như gia công cắt gọt và gia công đúc.

- Hiệu suất vật liệu: So với gia công cắt gọt, gia công áp lực có hiệu suất vật liệu cao hơn do không loại bỏ vật liệu mà thay đổi hình dạng bằng cách tác động lực. Điều này giúp tiết kiệm nguyên liệu và giảm chi phí sản xuất.

- Chất lượng bề mặt: Bề mặt sản phẩm gia công áp lực thường mịn và có độ chính xác cao hơn so với phương pháp đúc. Tuy nhiên, so với gia công cắt gọt, chất lượng bề mặt vẫn có thể kém hơn trong một số trường hợp.

- Khả năng sản xuất hàng loạt: Gia công áp lực có khả năng sản xuất hàng loạt với chi phí thấp hơn so với gia công cắt gọt, nhưng lại không linh hoạt bằng phương pháp đúc trong việc tạo ra các chi tiết phức tạp.

- Tính linh hoạt: Gia công cắt gọt cho phép tạo ra các chi tiết phức tạp với độ chính xác cao, trong khi gia công áp lực thường bị giới hạn ở các hình dạng đơn giản. Gia công đúc thì linh hoạt hơn trong việc tạo hình nhưng yêu cầu khuôn đúc phức tạp.

- Độ bền của sản phẩm: Sản phẩm được gia công bằng áp lực thường có độ bền cơ học cao hơn so với đúc và cắt gọt nhờ vào cấu trúc vật liệu được nén chặt trong quá trình gia công.

- Chi phí sản xuất: Gia công áp lực có thể tiết kiệm chi phí hơn so với gia công cắt gọt trong sản xuất hàng loạt, nhưng đầu tư ban đầu vào thiết bị và công nghệ có thể cao hơn.

Qua những so sánh trên, có thể thấy rằng gia công áp lực có nhiều ưu điểm trong sản xuất hàng loạt và hiệu suất vật liệu, nhưng nó cũng có những hạn chế nhất định so với các phương pháp gia công khác. Việc lựa chọn phương pháp phù hợp phụ thuộc vào yêu cầu cụ thể của sản phẩm và quy trình sản xuất.

XEM THÊM:

6. Xu Hướng Phát Triển Của Công Nghệ Gia Công Áp Lực

Trong bối cảnh công nghiệp 4.0, công nghệ gia công áp lực đang trải qua những thay đổi mạnh mẽ nhằm đáp ứng nhu cầu ngày càng cao của thị trường. Các xu hướng phát triển chính của công nghệ này bao gồm:

6.1. Tự Động Hóa và Robot Hóa

Việc áp dụng tự động hóa và robot hóa trong công nghệ gia công áp lực giúp tăng cường hiệu quả sản xuất và giảm thiểu sai sót do con người. Hệ thống tự động hóa có khả năng thực hiện các quy trình phức tạp với độ chính xác cao, giúp cải thiện chất lượng sản phẩm.

6.2. Sử Dụng Vật Liệu Mới

Công nghệ gia công áp lực đang hướng tới việc sử dụng các loại vật liệu mới như hợp kim nhẹ, vật liệu composite và hợp kim chịu nhiệt. Những vật liệu này không chỉ giúp giảm trọng lượng sản phẩm mà còn cải thiện độ bền và khả năng chịu lực.

6.3. Tiết Kiệm Năng Lượng và Bảo Vệ Môi Trường

Việc phát triển các công nghệ gia công áp lực mới có hiệu suất năng lượng cao là một xu hướng tất yếu. Điều này không chỉ giúp giảm chi phí sản xuất mà còn góp phần bảo vệ môi trường. Các quy trình sản xuất hiện đại đang được tối ưu hóa để giảm thiểu lượng phát thải khí nhà kính và chất thải công nghiệp.

Với những xu hướng này, công nghệ gia công áp lực hứa hẹn sẽ tiếp tục giữ vững vị thế là một trong những phương pháp gia công quan trọng trong tương lai.

7. Kết Luận

Công nghệ gia công áp lực là một phương pháp tiên tiến và hiệu quả, được ứng dụng rộng rãi trong nhiều ngành công nghiệp như ô tô, hàng không, và xây dựng. Với khả năng cải thiện chất lượng sản phẩm và tăng cường cơ tính của vật liệu, công nghệ này đã trở thành lựa chọn ưu việt cho nhiều quá trình sản xuất.

Những ưu điểm nổi bật của công nghệ gia công áp lực bao gồm:

- Cơ tính cao: Bề mặt kim loại sau khi gia công áp lực trở nên mịn màng và đồng nhất, giúp tăng cường độ bền và khả năng chịu lực.

- Độ chính xác cao: Quá trình gia công được thực hiện với sự hỗ trợ của máy móc hiện đại và khuôn mẫu chính xác, đảm bảo sản phẩm đạt tiêu chuẩn cao về mặt kỹ thuật.

- Tiết kiệm vật liệu: Phương pháp này giúp giảm thiểu lãng phí nguyên liệu, đồng thời tăng năng suất sản xuất, góp phần vào hiệu quả kinh tế.

- Dễ tự động hóa: Với sự phát triển của công nghệ, các quy trình gia công áp lực ngày càng được tự động hóa và cơ khí hóa, giúp giảm chi phí lao động và nâng cao hiệu suất.

Tóm lại, công nghệ gia công áp lực không chỉ mang lại những lợi ích vượt trội về mặt kỹ thuật và kinh tế mà còn đáp ứng nhu cầu ngày càng cao của các ngành công nghiệp hiện đại. Việc tiếp tục nghiên cứu và phát triển công nghệ này sẽ góp phần thúc đẩy sự tiến bộ của nền công nghiệp trong tương lai.