Chủ đề electronics vs electrical engineering: Electronics X-Ray Inspection là công nghệ tiên tiến giúp đảm bảo chất lượng sản phẩm trong ngành công nghiệp điện tử. Bài viết này sẽ cung cấp cái nhìn tổng quan về công nghệ kiểm tra bằng tia X, ứng dụng thực tế và lợi ích của nó, giúp doanh nghiệp nâng cao hiệu suất sản xuất và cạnh tranh trên thị trường quốc tế.

Mục lục

- Tổng Quan Về "Electronics X-Ray Inspection" Tại Việt Nam

- 1. Giới Thiệu Về Kiểm Tra X-Ray Trong Điện Tử

- 2. Ứng Dụng Thực Tiễn Của Kiểm Tra X-Ray

- 3. Các Hệ Thống Kiểm Tra X-Ray Phổ Biến

- 4. Lợi Ích Khi Sử Dụng Kiểm Tra X-Ray

- 5. Triển Vọng Phát Triển Của Công Nghệ X-Ray Tại Việt Nam

- 6. Các Lỗi Thường Gặp Trong Kiểm Tra X-Ray

- 7. Tiêu Chuẩn Quốc Tế Trong Kiểm Tra X-Ray Điện Tử

- 8. Xu Hướng Phát Triển Công Nghệ Kiểm Tra X-Ray

- 9. Bài Tập Về Kiểm Tra X-Ray Trong Điện Tử

- Bài Tập 1: Tính Toán Độ Dày Của Lớp Hàn SMD

- Bài Tập 2: Phân Tích Khả Năng Phát Hiện Lỗi Của X-Ray Trong PCB

- Bài Tập 3: Xác Định Lỗi Rỗng Trong Hàn Bằng Kiểm Tra X-Ray

- Bài Tập 4: So Sánh Hiệu Quả Giữa Kiểm Tra X-Ray 2D và 3D

- Bài Tập 5: Tối Ưu Hóa Quy Trình Kiểm Tra X-Ray Cho Linh Kiện BGA

- Bài Tập 6: Đánh Giá Ảnh Hưởng Của Khuyết Tật Hàn Đến Hiệu Suất Sản Phẩm

- Bài Tập 7: Xây Dựng Quy Trình Kiểm Tra X-Ray Cho Sản Phẩm Điện T tử Mới

- Bài Tập 8: Phân Tích Ảnh Hưởng Của Mức Độ X-Ray Đến Linh Kiện

- Bài Tập 9: Phát Hiện Lỗi Bên Trong Cụm Linh Kiện Phức Tạp

- Bài Tập 10: Tính Toán Chi Phí Kiểm Tra X-Ray Trong Sản Xuất

Tổng Quan Về "Electronics X-Ray Inspection" Tại Việt Nam

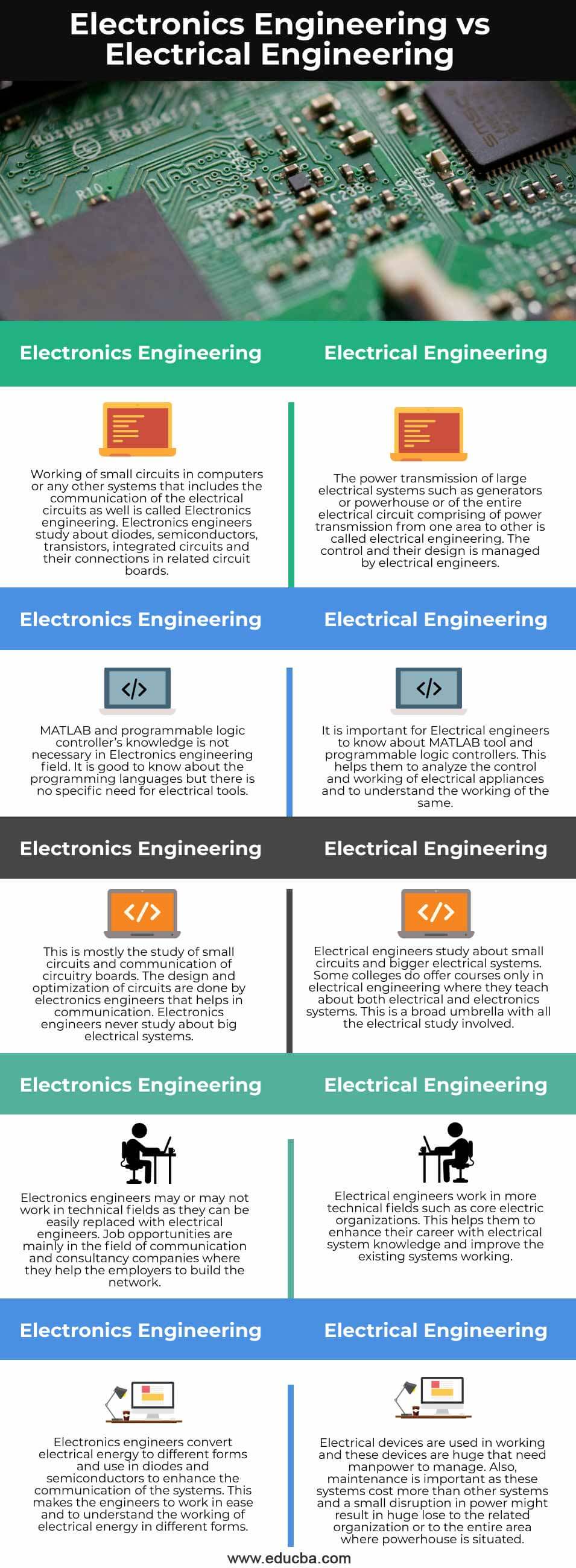

Trong lĩnh vực công nghiệp điện tử, việc sử dụng công nghệ kiểm tra bằng tia X (X-Ray Inspection) đã trở nên phổ biến để đảm bảo chất lượng sản phẩm. Các hệ thống kiểm tra này giúp phát hiện các lỗi tiềm ẩn trong quá trình sản xuất mà mắt thường không thể thấy được, đặc biệt là trong các mạch điện tử phức tạp. Dưới đây là một số thông tin chi tiết về ứng dụng và hệ thống kiểm tra X-Ray trong điện tử tại Việt Nam.

1. Ứng dụng của Kiểm Tra X-Ray Trong Điện Tử

Kiểm tra X-Ray được sử dụng rộng rãi để kiểm tra các mạch in (PCB), linh kiện hàn (SMD, THT), và các cụm linh kiện phức tạp khác. Các hệ thống kiểm tra này cho phép:

- Phát hiện lỗi hàn như thiếu hàn, dư hàn, hàn không đều.

- Xác định các khuyết điểm bên trong như bong bóng khí, rỗng, hoặc khuyết tật trong vật liệu.

- Đo lường chính xác các yếu tố quan trọng như chiều cao chân linh kiện, mức độ điền đầy của THT.

- Kiểm tra và phân tích các vấn đề về độ chính xác của lắp ráp và độ tin cậy của sản phẩm.

2. Các Hệ Thống Kiểm Tra X-Ray Nổi Bật

Các công ty tại Việt Nam cung cấp nhiều hệ thống kiểm tra X-Ray hiện đại, được thiết kế để đáp ứng nhu cầu đa dạng của ngành công nghiệp điện tử:

- XT V 130C Electronics X-Ray System: Một hệ thống kiểm tra linh hoạt và tiết kiệm chi phí, phù hợp cho các linh kiện điện tử và bán dẫn. Hệ thống này tích hợp các công nghệ tiên tiến như ống tia X mở và chuỗi hình ảnh độ phân giải cao.

- iX7059 PCB Inspection: Hệ thống kiểm tra X-Ray 3D hàng đầu dành cho các bảng mạch điện tử có mật độ cao và hai mặt. Hệ thống này nổi bật với công nghệ chụp ảnh động nhanh và khả năng kiểm tra chính xác trong không gian 2D, 2.5D và 3D.

3. Lợi Ích Của Việc Sử Dụng Kiểm Tra X-Ray

Việc áp dụng kiểm tra X-Ray trong sản xuất điện tử mang lại nhiều lợi ích:

- Đảm bảo chất lượng: Các lỗi có thể được phát hiện sớm trong quá trình sản xuất, giúp giảm thiểu tỷ lệ sản phẩm lỗi đến tay người tiêu dùng.

- Tăng hiệu suất: Hệ thống tự động giúp tăng tốc độ kiểm tra, cải thiện hiệu suất sản xuất.

- Tiết kiệm chi phí: Giảm thiểu chi phí bảo hành và sửa chữa sản phẩm lỗi nhờ phát hiện sớm các vấn đề.

4. Triển Vọng Phát Triển Tại Việt Nam

Ngành công nghiệp điện tử tại Việt Nam đang trên đà phát triển mạnh mẽ, và nhu cầu về các công nghệ kiểm tra hiện đại như X-Ray đang tăng cao. Các doanh nghiệp đang đầu tư nhiều hơn vào việc nâng cao chất lượng sản phẩm để cạnh tranh trên thị trường quốc tế. Sự phát triển của các công nghệ như kiểm tra X-Ray là một trong những yếu tố quan trọng giúp ngành công nghiệp điện tử của Việt Nam tiến xa hơn.

.png)

1. Giới Thiệu Về Kiểm Tra X-Ray Trong Điện Tử

Kiểm tra X-ray trong điện tử là một phương pháp kiểm tra không phá hủy (NDT) được sử dụng rộng rãi trong ngành công nghiệp sản xuất điện tử để phát hiện các lỗi, khuyết tật bên trong các thành phần và cụm linh kiện điện tử mà không cần phải tháo rời chúng. Phương pháp này tận dụng các tia X để tạo ra hình ảnh chi tiết của các đối tượng cần kiểm tra, từ đó giúp các kỹ sư và chuyên gia dễ dàng phát hiện các vấn đề tiềm ẩn.

1.1. Định Nghĩa và Nguyên Lý Hoạt Động

Kiểm tra X-ray trong điện tử sử dụng các tia X có năng lượng cao để xuyên qua các vật liệu, tạo ra hình ảnh chi tiết về cấu trúc bên trong của các linh kiện điện tử. Tia X được tạo ra từ nguồn phát, đi qua vật thể cần kiểm tra và được thu lại bởi bộ thu hình hoặc camera. Các khu vực có mật độ vật liệu khác nhau sẽ cho kết quả hình ảnh khác nhau, từ đó có thể phát hiện các lỗi như hàn không đúng cách, thiếu mối hàn, hoặc các khuyết tật khác.

Nguyên lý hoạt động của kiểm tra X-ray dựa trên sự hấp thụ tia X của các vật liệu khác nhau. Ví dụ, vật liệu có mật độ cao như kim loại sẽ hấp thụ tia X nhiều hơn so với các vật liệu có mật độ thấp hơn như nhựa. Sự khác biệt trong mức độ hấp thụ này tạo ra các hình ảnh có độ tương phản cao, giúp dễ dàng nhận diện các lỗi bên trong sản phẩm điện tử.

1.2. Vai Trò Của Kiểm Tra X-Ray Trong Sản Xuất Điện Tử

- Đảm bảo chất lượng sản phẩm: Kiểm tra X-ray giúp phát hiện các khuyết tật nhỏ mà các phương pháp kiểm tra truyền thống không thể nhận ra, từ đó cải thiện chất lượng sản phẩm và giảm thiểu tỷ lệ hỏng hóc trong quá trình sử dụng.

- Tăng hiệu suất sản xuất: Với khả năng kiểm tra nhanh và chính xác, công nghệ X-ray giúp các nhà sản xuất tối ưu hóa quy trình sản xuất, giảm thời gian kiểm tra và tăng sản lượng.

- Phát hiện lỗi sớm: Sử dụng X-ray cho phép phát hiện các lỗi tiềm ẩn ngay từ giai đoạn đầu của quá trình sản xuất, giúp ngăn chặn các lỗi này phát triển thành các vấn đề nghiêm trọng hơn, từ đó tiết kiệm chi phí sửa chữa và bảo trì.

- Phát triển công nghệ tiên tiến: Kiểm tra X-ray ngày càng tích hợp với các công nghệ mới như kiểm tra 3D, tự động hóa quy trình, và trí tuệ nhân tạo, giúp tăng cường độ chính xác và hiệu quả của quy trình kiểm tra.

Kiểm tra X-ray đã trở thành một phần không thể thiếu trong các dây chuyền sản xuất điện tử hiện đại, đặc biệt là trong các ứng dụng kiểm tra mạch in (PCB), linh kiện hàn (SMD, THT) và cụm linh kiện phức tạp. Các hệ thống kiểm tra X-ray tiên tiến như Nikon XT V 160 và VJ Electronix Apogee 90 đang được sử dụng rộng rãi để đảm bảo chất lượng sản phẩm trong ngành công nghiệp điện tử.

2. Ứng Dụng Thực Tiễn Của Kiểm Tra X-Ray

Kiểm tra X-Ray được ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau của sản xuất điện tử, giúp đảm bảo chất lượng và độ tin cậy của các sản phẩm. Dưới đây là một số ứng dụng thực tiễn phổ biến của công nghệ kiểm tra X-Ray trong ngành điện tử:

- Kiểm tra mạch in (PCB):

Trong sản xuất mạch in (PCB), công nghệ X-Ray được sử dụng để kiểm tra tính toàn vẹn của các kết nối và phát hiện các lỗi như hàn thiếu, hàn dư, và các khuyết tật không thể nhìn thấy bằng mắt thường. Với độ phân giải cao, kiểm tra X-Ray có thể phát hiện ra các lỗi nhỏ nhất, đảm bảo rằng tất cả các mối hàn và thành phần trên PCB đều đạt tiêu chuẩn chất lượng.

- Kiểm tra linh kiện hàn (SMD, THT):

Kiểm tra X-Ray giúp xác định chất lượng của các mối hàn bề mặt (SMD) và mối hàn xuyên lỗ (THT). Công nghệ này phát hiện ra các vấn đề như lỗi hàn thiếc, các hạt chì hàn bị rỗng, hoặc các vết nứt trong các mối hàn. Điều này đặc biệt quan trọng để đảm bảo rằng linh kiện được gắn đúng cách và sẽ không gây ra sự cố khi sử dụng sản phẩm.

- Kiểm tra cụm linh kiện phức tạp:

Đối với các cụm linh kiện phức tạp như BGA (Ball Grid Array), kiểm tra X-Ray có thể phân tích độ đầy và chất lượng của các bóng hàn, phát hiện các lỗi khó thấy bằng mắt thường. Công nghệ X-Ray còn cho phép kiểm tra đồng thời nhiều lớp linh kiện bên trong một sản phẩm mà không cần tháo rời.

- Phân tích và kiểm tra không phá hủy (NDT):

X-Ray được sử dụng trong phân tích và kiểm tra không phá hủy (NDT) để phát hiện các khuyết tật hoặc lỗi mà không cần phá hủy mẫu vật. Đây là phương pháp tối ưu để kiểm tra chất lượng sản phẩm mà không gây tổn hại đến cấu trúc hoặc hiệu suất của nó.

- Đảm bảo an toàn sản phẩm:

Kiểm tra X-Ray giúp đảm bảo các sản phẩm điện tử không chứa các vật thể lạ hoặc các lỗi có thể gây nguy hiểm khi sử dụng. Điều này đặc biệt quan trọng đối với các sản phẩm y tế, thiết bị hàng không và thiết bị an ninh, nơi mà chất lượng sản phẩm phải được đảm bảo tuyệt đối.

- Tối ưu hóa quy trình sản xuất:

Công nghệ X-Ray còn được áp dụng để tối ưu hóa quy trình sản xuất bằng cách xác định sớm các lỗi, giảm tỷ lệ sản phẩm lỗi, và tăng hiệu suất sản xuất. Các hệ thống kiểm tra X-Ray tự động hóa có thể được tích hợp trực tiếp vào dây chuyền sản xuất để kiểm tra liên tục và nhanh chóng.

3. Các Hệ Thống Kiểm Tra X-Ray Phổ Biến

Trên thị trường hiện nay, có nhiều hệ thống kiểm tra X-Ray khác nhau được sử dụng trong lĩnh vực sản xuất điện tử, từ kiểm tra các bo mạch in (PCB) cho đến kiểm tra các cụm linh kiện phức tạp. Dưới đây là một số hệ thống kiểm tra X-Ray phổ biến:

-

1. XT V 130C Electronics X-Ray System:

- Đây là một hệ thống X-Ray được thiết kế để kiểm tra các cụm linh kiện điện tử với độ chính xác cao.

- XT V 130C cung cấp khả năng kiểm tra trong chế độ 2D, giúp phát hiện các lỗi hàn, lỗi không đồng đều, và các khuyết tật khác một cách hiệu quả.

- Hệ thống này thường được sử dụng để kiểm tra các bảng mạch điện tử (PCB) cũng như các linh kiện hàn bề mặt (SMD).

-

2. iX7059 PCB Inspection:

- Đây là hệ thống kiểm tra X-Ray tiên tiến của Viscom, chuyên dùng cho các bo mạch in có mật độ cao và hai mặt.

- Hệ thống này cung cấp khả năng kiểm tra toàn diện cho các khuyết tật hàn như lỗ rỗng, lỗi hàn thiếu, hàn dư, và các khuyết tật hàn khác.

- Với công nghệ microfocus X-Ray, iX7059 PCB Inspection đảm bảo chất lượng hình ảnh cao và tốc độ xử lý nhanh chóng, phù hợp cho sản xuất công nghiệp hiện đại.

-

3. Viscom Inline X-Ray Systems:

- Hệ thống X-Ray Inline của Viscom cung cấp giải pháp kiểm tra X-Ray tự động với độ chính xác cao cho các ứng dụng kiểm tra inline trong sản xuất điện tử.

- Các hệ thống này hỗ trợ kiểm tra ở nhiều chế độ khác nhau như 2D, 2.5D, và 3D, giúp phát hiện lỗi từ các góc độ khác nhau.

- Viscom Inline X-Ray Systems được trang bị phần mềm tối ưu hóa giúp tạo chương trình kiểm tra nhanh chóng và đơn giản.

-

4. X8011-III Manual X-Ray Inspection:

- Đây là hệ thống kiểm tra X-Ray thủ công, thích hợp cho các ứng dụng cần kiểm tra linh kiện điện tử nhỏ lẻ hoặc phức tạp mà yêu cầu độ chính xác cao.

- Hệ thống X8011-III có thể kiểm tra các khuyết tật nhỏ nhất như vết nứt, hư hỏng linh kiện hoặc lỗi kết nối.

- Được trang bị công nghệ chụp ảnh vi mô, hệ thống này đảm bảo chất lượng hình ảnh tốt nhất để hỗ trợ các kỹ sư trong việc đánh giá và sửa chữa lỗi.

Các hệ thống kiểm tra X-Ray này đóng vai trò quan trọng trong việc đảm bảo chất lượng và độ tin cậy của sản phẩm điện tử, giúp giảm thiểu lỗi và tăng năng suất sản xuất.

4. Lợi Ích Khi Sử Dụng Kiểm Tra X-Ray

Kiểm tra X-ray được sử dụng rộng rãi trong ngành điện tử với nhiều lợi ích vượt trội, giúp nâng cao chất lượng sản phẩm, tối ưu hóa quy trình sản xuất, và đảm bảo tuân thủ các tiêu chuẩn chất lượng quốc tế. Dưới đây là những lợi ích chính khi áp dụng công nghệ kiểm tra X-ray:

- Phát hiện nhanh chóng các khuyết tật ẩn: Công nghệ kiểm tra X-ray cho phép phát hiện các khuyết tật không thể nhìn thấy bằng mắt thường hoặc bằng các phương pháp kiểm tra quang học, như các lỗ hổng, mối hàn lỗi hoặc linh kiện bị lỗi trong các bo mạch in (PCB).

- Đảm bảo chất lượng và độ tin cậy: Các hệ thống kiểm tra X-ray có thể phát hiện các vấn đề như lỗ rỗng trong mối hàn (voids), các mối nối không đúng vị trí, các linh kiện bị thiếu hoặc không chính xác, giúp cải thiện chất lượng và độ tin cậy của sản phẩm.

- Tăng tốc độ kiểm tra và tiết kiệm thời gian: Các hệ thống kiểm tra X-ray hiện đại có khả năng kiểm tra tự động và nhanh chóng, giảm thiểu thời gian kiểm tra bằng cách cho phép lập trình quy trình kiểm tra tự động một lần và sau đó chỉ cần tải, bấm nút và bắt đầu quá trình kiểm tra.

- Phân tích chi tiết và chính xác: Với độ phân giải cao và khả năng phóng đại lớn (lên đến 7500x), các hệ thống kiểm tra X-ray như Jade Plus cho phép xem chi tiết các khuyết tật ở mức độ nhỏ nhất, từ đó giúp phát hiện và xử lý các vấn đề nhanh chóng.

- Tuân thủ các tiêu chuẩn quốc tế: Các hệ thống kiểm tra X-ray tích hợp các công cụ đo lường tiên tiến và tính năng kiểm tra tuân thủ các tiêu chuẩn IPC-A-610 và IPC-7095, giúp đảm bảo các sản phẩm điện tử đáp ứng đầy đủ các tiêu chuẩn chất lượng quốc tế.

- Giảm chi phí sản xuất: Việc phát hiện sớm các lỗi trong quy trình sản xuất giúp giảm thiểu tỷ lệ sản phẩm lỗi, từ đó giảm chi phí bảo hành và sửa chữa, cũng như tăng cường hiệu suất sản xuất.

- An toàn và thân thiện với người sử dụng: Các hệ thống X-ray hiện đại được thiết kế với tính năng bảo vệ an toàn bức xạ, đảm bảo an toàn cho người vận hành với mức bức xạ thấp (< 1 µSv/giờ) và đáp ứng các tiêu chuẩn an toàn quốc tế.

Nhờ những lợi ích vượt trội này, kiểm tra X-ray đang ngày càng trở thành một công cụ không thể thiếu trong sản xuất điện tử, giúp các doanh nghiệp nâng cao chất lượng sản phẩm và khả năng cạnh tranh trên thị trường.

5. Triển Vọng Phát Triển Của Công Nghệ X-Ray Tại Việt Nam

Việt Nam đang trở thành một điểm đến hấp dẫn cho các dự án đầu tư liên quan đến công nghệ X-Ray, nhờ vào nhiều yếu tố thuận lợi như chi phí lao động thấp, vị trí địa lý chiến lược, và cơ sở hạ tầng phát triển. Dưới đây là một số triển vọng phát triển nổi bật của công nghệ X-Ray tại Việt Nam:

- Đầu tư nước ngoài (FDI) gia tăng: Các tập đoàn lớn như Samsung, LG, và Intel đã và đang mở rộng đầu tư vào lĩnh vực điện tử, bao gồm cả công nghệ X-Ray tại Việt Nam. Những dự án này đóng góp mạnh mẽ vào tăng trưởng của ngành công nghiệp điện tử nói chung và công nghệ X-Ray nói riêng.

- Sự hỗ trợ của chính phủ: Chính phủ Việt Nam đang khuyến khích đầu tư vào công nghệ cao, bao gồm cả các hệ thống kiểm tra X-Ray, thông qua các chính sách ưu đãi thuế và giảm giá thuê đất trong các khu công nghiệp.

- Xu hướng "China +1": Nhiều công ty quốc tế đang tìm cách giảm phụ thuộc vào sản xuất tại Trung Quốc bằng cách mở rộng sang các thị trường khác như Việt Nam. Điều này tạo ra cơ hội lớn cho việc phát triển các công nghệ mới như X-Ray để phục vụ cho nhu cầu sản xuất và kiểm tra chất lượng.

- Tăng cường nghiên cứu và phát triển (R&D): Để thúc đẩy ứng dụng công nghệ X-Ray, Việt Nam đang đầu tư mạnh vào nghiên cứu và phát triển. Các doanh nghiệp trong nước và quốc tế đều có cơ hội hợp tác để phát triển các sản phẩm tiên tiến, nâng cao giá trị gia tăng và khả năng cạnh tranh của ngành.

- Phát triển thị trường nội địa: Sự gia tăng nhu cầu về thiết bị điện tử tiêu dùng như điện thoại thông minh, máy tính bảng, và các thiết bị gia dụng thông minh đang thúc đẩy nhu cầu ứng dụng công nghệ X-Ray trong sản xuất, nhằm đảm bảo chất lượng sản phẩm đạt tiêu chuẩn quốc tế.

- Thúc đẩy hợp tác quốc tế: Việt Nam đang tiếp tục ký kết các hiệp định song phương với nhiều quốc gia trên thế giới, tạo ra môi trường thuận lợi để thu hút FDI vào ngành công nghiệp điện tử và công nghệ X-Ray.

Với những triển vọng tích cực này, công nghệ X-Ray tại Việt Nam được dự báo sẽ tiếp tục phát triển mạnh mẽ trong thời gian tới, đóng góp đáng kể vào tăng trưởng kinh tế và cải thiện chất lượng sản phẩm xuất khẩu.

XEM THÊM:

6. Các Lỗi Thường Gặp Trong Kiểm Tra X-Ray

Trong quá trình sử dụng công nghệ kiểm tra X-Ray, một số lỗi thường gặp có thể ảnh hưởng đến hiệu quả và độ chính xác của quá trình kiểm tra. Dưới đây là các lỗi phổ biến và cách khắc phục:

-

Lỗi Không Nhận Dạng Được Khuyết Tật:

Đây là lỗi phổ biến khi máy không thể phát hiện ra các khuyết tật hoặc lỗi sản phẩm do thiết lập sai thông số hoặc hệ thống quét không đủ độ phân giải. Để khắc phục, cần:

- Kiểm tra lại các thiết lập hệ thống và đảm bảo chúng phù hợp với loại sản phẩm cần kiểm tra.

- Chọn thiết bị có độ phân giải cao hơn, ví dụ như sử dụng máy kiểm tra X-Ray có độ phân giải cao và tính năng quét 2D hoặc 3D.

-

Lỗi X-Ray Không Thể Xuyên Qua Vật Liệu Dày:

Đối với các sản phẩm có vật liệu dày, tia X có thể không thể xuyên qua hoàn toàn, dẫn đến hình ảnh không rõ ràng hoặc thiếu sót. Để khắc phục lỗi này:

- Sử dụng hệ thống X-Ray có công suất lớn hơn, ví dụ như hệ thống XT V 130C hoặc XT H 450 với khả năng xuyên thấu cao.

- Điều chỉnh góc quét để cải thiện khả năng tiếp cận của tia X đến các vùng cần kiểm tra.

-

Lỗi Độ Nhiễu Cao Trong Hình Ảnh:

Độ nhiễu trong hình ảnh X-Ray có thể gây khó khăn trong việc phân tích và phát hiện lỗi. Để giảm thiểu độ nhiễu:

- Sử dụng các bộ lọc hình ảnh tích hợp sẵn trên máy kiểm tra X-Ray như bộ lọc giảm nhiễu, tăng độ tương phản và điều chỉnh thời gian phơi sáng.

- Chọn hệ thống X-Ray với khả năng tăng cường hình ảnh như Apogee 90, có các công cụ xử lý và cải thiện hình ảnh hiệu quả.

-

Lỗi Định Vị Sai:

Khi các sản phẩm không được định vị chính xác trên bàn quét, kết quả kiểm tra có thể không chính xác. Để giải quyết vấn đề này:

- Sử dụng hệ thống với khả năng điều chỉnh tự động hoặc hệ thống điều khiển chuyển động 6 trục để đảm bảo định vị chính xác.

- Đảm bảo các sản phẩm được cố định chắc chắn trên bàn quét trước khi tiến hành kiểm tra.

-

Lỗi Kết Nối hoặc Phần Mềm:

Trong một số trường hợp, phần mềm hoặc hệ thống điều khiển có thể gặp lỗi kết nối hoặc lỗi chức năng. Để khắc phục:

- Cập nhật phần mềm hệ thống thường xuyên để đảm bảo tính tương thích và hiệu suất tốt nhất.

- Kiểm tra lại kết nối phần cứng và khởi động lại hệ thống nếu cần.

Việc hiểu rõ và khắc phục những lỗi này sẽ giúp tối ưu hóa quy trình kiểm tra và nâng cao chất lượng sản phẩm trong các ngành công nghiệp điện tử.

7. Tiêu Chuẩn Quốc Tế Trong Kiểm Tra X-Ray Điện Tử

Kiểm tra X-Ray là một phần không thể thiếu trong quy trình kiểm tra và đảm bảo chất lượng trong ngành sản xuất điện tử. Để đảm bảo tính đồng nhất và độ tin cậy trong các kết quả kiểm tra, nhiều tiêu chuẩn quốc tế đã được phát triển và áp dụng rộng rãi. Dưới đây là một số tiêu chuẩn quan trọng trong kiểm tra X-Ray điện tử:

7.1. Tiêu Chuẩn IPC-A-610

Tiêu chuẩn IPC-A-610 là một trong những tiêu chuẩn phổ biến nhất trong ngành công nghiệp điện tử, đặc biệt là trong việc đánh giá chất lượng của các sản phẩm điện tử đã hoàn thiện. Tiêu chuẩn này cung cấp hướng dẫn chi tiết về việc kiểm tra và đánh giá các khuyết tật trên mạch in và các thành phần điện tử, bao gồm cả việc sử dụng X-Ray để phát hiện các lỗi như hàn không đủ, thiếu hàn, và các khuyết tật ẩn dưới bề mặt linh kiện.

7.2. Tiêu Chuẩn J-STD-001

J-STD-001 là tiêu chuẩn chung về yêu cầu hàn trong ngành điện tử, bao gồm các tiêu chí kiểm tra hàn bằng X-Ray. Tiêu chuẩn này mô tả các phương pháp kiểm tra, bao gồm cả việc sử dụng hệ thống X-Ray để đảm bảo các kết nối hàn đáp ứng các yêu cầu về cơ học và điện học. Tiêu chuẩn cũng hướng dẫn cách xác định và đánh giá các khuyết tật phổ biến như lỗ hổng (voids) trong mối hàn.

7.3. Tiêu Chuẩn ASTM E2697 và E2737

ASTM E2697 và E2737 là các tiêu chuẩn quốc tế được sử dụng rộng rãi trong kiểm tra X-Ray với hệ thống detector kỹ thuật số (Digital Detector Arrays - DDA). ASTM E2697 tập trung vào việc đánh giá hiệu suất và hiệu chuẩn của hệ thống DDA, trong khi ASTM E2737 hướng dẫn kiểm tra độ ổn định dài hạn của các hệ thống này. Cả hai tiêu chuẩn đều quan trọng trong việc đảm bảo rằng các thiết bị X-Ray hoạt động đúng cách và cung cấp hình ảnh với độ phân giải cao và chính xác.

7.4. Tiêu Chuẩn ISO 17636

ISO 17636 là tiêu chuẩn quốc tế cho việc kiểm tra mối hàn bằng X-Ray, được áp dụng rộng rãi trong ngành công nghiệp điện tử. Tiêu chuẩn này đưa ra các yêu cầu về quy trình và chất lượng ảnh X-Ray, bao gồm cả các thông số như độ phân giải hình ảnh và khả năng phát hiện các khuyết tật nhỏ trong mối hàn.

Việc tuân thủ các tiêu chuẩn quốc tế này không chỉ giúp đảm bảo chất lượng sản phẩm mà còn nâng cao hiệu quả sản xuất và tăng cường sự tin cậy của sản phẩm trên thị trường quốc tế. Điều này đặc biệt quan trọng trong bối cảnh ngành công nghiệp điện tử ngày càng phát triển mạnh mẽ, đòi hỏi sự chính xác và độ tin cậy cao trong mọi khâu sản xuất.

8. Xu Hướng Phát Triển Công Nghệ Kiểm Tra X-Ray

Trong những năm gần đây, công nghệ kiểm tra X-ray đã chứng kiến nhiều sự đổi mới quan trọng, hướng tới việc nâng cao chất lượng, độ chính xác và tốc độ trong quy trình kiểm tra điện tử. Dưới đây là những xu hướng phát triển chính trong lĩnh vực này:

8.1. Sự Tích Hợp Với Công Nghệ 3D

Một trong những xu hướng nổi bật là sự chuyển dịch từ công nghệ X-ray 2D truyền thống sang công nghệ X-ray 3D. Việc sử dụng 3D X-ray cho phép tái tạo hình ảnh chi tiết hơn của các linh kiện điện tử, đặc biệt là trong việc kiểm tra các cấu trúc phức tạp như các gói vi mạch xếp chồng (3D ICs) và các hệ thống hệ thống trong gói (System-in-Package). Công nghệ này giúp phát hiện các lỗi nhỏ nhất trong kết cấu, từ các vết nứt đến các khoảng trống siêu nhỏ (voids), đảm bảo chất lượng sản phẩm đầu ra.

8.2. Kiểm Tra X-Ray Tự Động Hóa

Tự động hóa trong quy trình kiểm tra X-ray đang trở thành tiêu chuẩn mới trong ngành công nghiệp. Các hệ thống kiểm tra X-ray hiện đại không chỉ có khả năng phát hiện lỗi một cách nhanh chóng mà còn có thể thực hiện kiểm tra hàng loạt với tốc độ cao, giảm thiểu sai sót do con người gây ra. Hơn nữa, việc kết hợp với các hệ thống quản lý sản xuất (MES/ERP) cho phép tích hợp kiểm tra X-ray vào quy trình sản xuất tổng thể, nâng cao hiệu suất và giảm chi phí vận hành.

8.3. Công Nghệ Phát Hiện Nhanh (QuickScan)

Công nghệ QuickScan là một bước tiến quan trọng trong việc giảm thời gian kiểm tra mà vẫn đảm bảo chất lượng hình ảnh. Với sự kết hợp của các bộ cảm biến kỹ thuật số tốc độ cao và phần mềm xử lý ảnh tiên tiến, công nghệ này cho phép tạo ra các hình ảnh 3D chất lượng cao trong thời gian ngắn, phù hợp cho các ứng dụng yêu cầu kiểm tra nhanh chóng mà không làm ảnh hưởng đến độ chính xác.

8.4. Tích Hợp Trí Tuệ Nhân Tạo (AI) và Học Máy (Machine Learning)

Trí tuệ nhân tạo (AI) và học máy đang dần trở thành một phần không thể thiếu trong các hệ thống kiểm tra X-ray tiên tiến. AI có khả năng phân tích và nhận diện các mẫu lỗi từ dữ liệu hình ảnh, cải thiện độ chính xác của việc phát hiện lỗi, đồng thời giảm thiểu thời gian xử lý. Sự phát triển của AI trong kiểm tra X-ray mở ra triển vọng về các hệ thống kiểm tra hoàn toàn tự động, không cần sự can thiệp của con người.

8.5. Tối Ưu Hóa Quá Trình Kiểm Tra Qua Phần Mềm

Các hệ thống X-ray hiện nay đang tích hợp những công cụ phần mềm tối ưu, cho phép quản lý quy trình kiểm tra một cách linh hoạt và hiệu quả. Các phần mềm này cung cấp khả năng phân tích dữ liệu sâu hơn, báo cáo chi tiết hơn, và thậm chí dự đoán các lỗi có thể xảy ra trong tương lai dựa trên dữ liệu hiện tại. Điều này không chỉ nâng cao chất lượng kiểm tra mà còn giúp giảm thiểu rủi ro trong sản xuất.

Với những xu hướng phát triển này, công nghệ kiểm tra X-ray sẽ tiếp tục đóng vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm điện tử, đồng thời thúc đẩy sự phát triển của ngành công nghiệp điện tử trong thời gian tới.

9. Bài Tập Về Kiểm Tra X-Ray Trong Điện Tử

Kiểm tra X-Ray là một phương pháp quan trọng trong ngành công nghiệp điện tử, đặc biệt là trong việc phân tích và đảm bảo chất lượng của các linh kiện và bo mạch in (PCB). Dưới đây là một số bài tập để giúp bạn hiểu rõ hơn về quá trình này và áp dụng kiến thức vào thực tế.

-

Phân tích cấu trúc BGAs (Ball Grid Arrays):

Hãy sử dụng hệ thống X-Ray để kiểm tra các điểm hàn trên BGA. Xác định các khuyết điểm như thiếu hàn, lỗ hổng, hoặc các vết nứt trong hàn.

Bài tập: Chụp ảnh X-Ray của một BGA bị lỗi và phân tích nguyên nhân gây ra khuyết điểm đó.

-

Kiểm tra khoảng trống hàn:

Kiểm tra các khoảng trống (voids) trong quá trình hàn là một trong những ứng dụng phổ biến nhất của kiểm tra X-Ray. Sử dụng các thông số kỹ thuật của thiết bị X-Ray để tìm và đo kích thước của các khoảng trống trong các mối hàn.

Bài tập: Xác định mức độ ảnh hưởng của kích thước khoảng trống đến hiệu suất của mối hàn qua các hình ảnh X-Ray thu được.

-

Kiểm tra liên kết dây nối (Wire bonding inspection):

Kiểm tra X-Ray giúp xác định tính nguyên vẹn của các liên kết dây nối trong các linh kiện bán dẫn. Hãy xác định các khuyết điểm như đứt dây, tiếp xúc kém, hoặc oxit hóa.

Bài tập: So sánh các hình ảnh X-Ray của các liên kết dây nối đạt chuẩn và không đạt chuẩn, và đưa ra các khuyến nghị để cải thiện chất lượng.

-

Kiểm tra độ liên kết của lớp vật liệu (Layer bonding inspection):

Trong sản xuất các thiết bị bán dẫn và PCB, kiểm tra X-Ray có thể giúp phát hiện các khuyết điểm giữa các lớp vật liệu.

Bài tập: Phân tích một trường hợp cụ thể nơi có sự hỏng hóc giữa các lớp, và xác định nguyên nhân dẫn đến sự cố đó dựa trên các kết quả kiểm tra X-Ray.

-

Phân tích sản phẩm lỗi trong sản xuất hàng loạt:

Kiểm tra X-Ray không chỉ được sử dụng để kiểm tra mẫu mà còn có thể áp dụng trong các dây chuyền sản xuất hàng loạt để xác định sản phẩm lỗi một cách nhanh chóng.

Bài tập: Thiết lập một quy trình kiểm tra X-Ray để phát hiện và loại bỏ các sản phẩm lỗi từ dây chuyền sản xuất, đảm bảo chất lượng cho các lô hàng lớn.

Những bài tập trên không chỉ giúp bạn nắm vững các kỹ thuật kiểm tra X-Ray trong điện tử mà còn nâng cao khả năng phát hiện và xử lý các vấn đề kỹ thuật phức tạp trong sản xuất và kiểm định chất lượng.

Bài Tập 1: Tính Toán Độ Dày Của Lớp Hàn SMD

Trong bài tập này, chúng ta sẽ tính toán độ dày của lớp hàn cho các linh kiện SMD sử dụng phương pháp kiểm tra X-Ray. Để đảm bảo mối hàn chất lượng, việc xác định độ dày lớp hàn cần phải dựa trên các thông số cụ thể của quy trình sản xuất.

- Xác định các thông số cơ bản:

- Kích thước của tấm stencil: Độ dày \(d\) của tấm stencil (thường trong khoảng từ 0.1mm đến 0.2mm).

- Tỷ lệ phần trăm kim loại trong hỗn hợp hàn: \(Hs\) (thường vào khoảng 50%-60%).

- Chiều rộng của lớp hàn: Được tính toán từ chiều rộng của stencil và pad trên PCB.

- Công thức tính độ dày lớp hàn:

Công thức sau đây có thể được sử dụng để tính toán độ dày của lớp hàn SMD sau khi hàn:

\[

T_s = \frac{W_p}{W} \times d \times H_s \times f(sh)

\]- \(T_s\): Độ dày cuối cùng của lớp hàn sau khi hàn.

- \(W_p\): Chiều rộng của tấm stencil.

- \(W\): Chiều rộng của pad trên PCB.

- \(d\): Độ dày của stencil.

- \(H_s\): Tỷ lệ phần trăm kim loại trong hỗn hợp hàn.

- \(f(sh)\): Hệ số hình dạng của mối hàn, thường vào khoảng 1.4.

- Ví dụ thực hành:

Giả sử bạn có một PCB với pad rộng 0.5mm, stencil rộng 0.45mm, độ dày stencil là 0.15mm, và tỷ lệ phần trăm kim loại trong hỗn hợp hàn là 55%. Ta có:

\[

T_s = \frac{0.45}{0.5} \times 0.15 \times 0.55 \times 1.4 \approx 0.10395 \, \text{mm}

\]Do đó, độ dày cuối cùng của lớp hàn sau khi hoàn tất là khoảng 0.104mm.

- Kiểm tra độ chính xác:

Sau khi hoàn tất việc hàn, sử dụng công nghệ kiểm tra X-Ray để kiểm tra độ dày thực tế của lớp hàn. So sánh kết quả đo được với giá trị tính toán để đảm bảo quá trình hàn đạt chất lượng mong muốn.

Bài Tập 2: Phân Tích Khả Năng Phát Hiện Lỗi Của X-Ray Trong PCB

Trong bài tập này, bạn sẽ tìm hiểu về khả năng phát hiện lỗi của công nghệ kiểm tra X-ray trong quá trình sản xuất bảng mạch in (PCB). X-ray là một trong những công cụ hiệu quả nhất để phát hiện các khuyết tật ẩn bên trong PCB mà không thể nhìn thấy bằng mắt thường hoặc qua các phương pháp kiểm tra khác. Chúng ta sẽ phân tích chi tiết các loại lỗi thường gặp và cách X-ray phát hiện chúng.

- Xác định các loại lỗi trong PCB:

- Hở mạch: Những đoạn dây dẫn hoặc các mối hàn không nối kết chính xác, gây ra lỗi trong mạch điện.

- Ngắn mạch: Các điểm tiếp xúc không mong muốn giữa hai dây dẫn hoặc hai mối hàn, dẫn đến ngắn mạch.

- Lỗi trong hàn linh kiện: Bao gồm việc không đủ lượng hàn, hàn không đều hoặc các bong bóng khí bên trong mối hàn.

- Linh kiện bị sai vị trí: Linh kiện không được đặt đúng vị trí hoặc không đúng hướng, gây ra sai sót trong chức năng của PCB.

- Khả năng phát hiện lỗi của X-ray:

- X-ray 2D: Cung cấp hình ảnh chi tiết về mặt phẳng của PCB, giúp nhận diện các lỗi hàn, ngắn mạch, và các linh kiện bị sai vị trí.

- X-ray 3D: Sử dụng hình ảnh đa lớp để phân tích sâu hơn, giúp phát hiện các khuyết tật phức tạp như lỗi hở mạch bên trong hoặc các lỗi do bong bóng khí.

- Phân tích hình ảnh: Sử dụng phần mềm để phân tích hình ảnh X-ray nhằm tự động phát hiện lỗi và báo cáo kết quả.

- Thực hành phân tích:

- Bước 1: Sử dụng phần mềm X-ray để kiểm tra một PCB mẫu.

- Bước 2: Đánh giá các hình ảnh X-ray để xác định các lỗi tiềm ẩn.

- Bước 3: Ghi nhận và phân tích kết quả, so sánh với kết quả của các phương pháp kiểm tra khác.

- Bước 4: Đưa ra nhận xét về hiệu quả của công nghệ X-ray trong việc phát hiện lỗi.

Thông qua bài tập này, bạn sẽ hiểu rõ hơn về tầm quan trọng của X-ray trong việc đảm bảo chất lượng PCB, từ đó nâng cao khả năng phân tích và cải thiện quy trình sản xuất.

Bài Tập 3: Xác Định Lỗi Rỗng Trong Hàn Bằng Kiểm Tra X-Ray

Trong bài tập này, chúng ta sẽ học cách xác định các lỗi rỗng trong mối hàn của các linh kiện điện tử bằng phương pháp kiểm tra X-Ray. Các lỗi rỗng (voids) có thể gây ra các vấn đề nghiêm trọng cho độ bền và hiệu suất của mối hàn, đặc biệt trong các bo mạch in (PCB) phức tạp. Bài tập này sẽ giúp bạn hiểu rõ cách phân tích và xử lý kết quả kiểm tra X-Ray để phát hiện các lỗi này.

1. Mô Tả Bài Tập

Bạn sẽ thực hiện việc kiểm tra X-Ray trên một bo mạch in (PCB) chứa nhiều linh kiện điện tử, đặc biệt là các linh kiện với kết nối hàn bị che khuất (như BGA, LGA, QFN). Nhiệm vụ của bạn là phát hiện các lỗi rỗng bên trong các mối hàn này và đánh giá mức độ nghiêm trọng của chúng.

2. Các Bước Thực Hiện

- Chuẩn Bị: Đảm bảo rằng thiết bị X-Ray được hiệu chuẩn đúng và các thông số kỹ thuật (như điện áp, độ phân giải) phù hợp với loại PCB và linh kiện cần kiểm tra.

- Thực Hiện Kiểm Tra: Tiến hành quét X-Ray trên các mối hàn nghi ngờ có thể có lỗi rỗng. Lưu ý tới các mối hàn nằm dưới các linh kiện BGA, LGA hoặc các linh kiện có kết nối hàn ẩn khác.

- Phân Tích Kết Quả: Sử dụng phần mềm phân tích hình ảnh để xác định các vùng rỗng trong mối hàn. Đánh giá kích thước và phân bố của các lỗi rỗng này.

- Đánh Giá Mức Độ Nguy Hiểm: Dựa vào kết quả phân tích, đánh giá xem các lỗi rỗng có thể ảnh hưởng đến độ bền và hiệu suất của mạch điện hay không. Điều này có thể bao gồm việc so sánh với các tiêu chuẩn công nghiệp hoặc các yêu cầu chất lượng của sản phẩm.

- Đề Xuất Giải Pháp: Nếu phát hiện lỗi rỗng lớn hoặc phân bố không đều, bạn cần đề xuất các biện pháp khắc phục như sửa chữa mối hàn, thay thế linh kiện, hoặc điều chỉnh quá trình sản xuất để giảm thiểu lỗi trong tương lai.

3. Câu Hỏi Thảo Luận

- Lỗi rỗng trong mối hàn có thể gây ra những vấn đề gì cho sản phẩm cuối cùng?

- Làm thế nào để tối ưu hóa quá trình kiểm tra X-Ray nhằm phát hiện chính xác các lỗi rỗng?

- Những tiêu chuẩn nào được sử dụng để đánh giá mức độ nghiêm trọng của lỗi rỗng?

Bài tập này sẽ giúp bạn hiểu sâu hơn về tầm quan trọng của kiểm tra X-Ray trong việc đảm bảo chất lượng mối hàn và độ tin cậy của các sản phẩm điện tử.

Bài Tập 4: So Sánh Hiệu Quả Giữa Kiểm Tra X-Ray 2D và 3D

Trong quá trình kiểm tra X-Ray trong sản xuất điện tử, việc so sánh giữa hai phương pháp kiểm tra X-Ray 2D và 3D là rất quan trọng để đảm bảo chất lượng sản phẩm. Dưới đây là các yếu tố cần xem xét:

- 1. Nguyên lý hoạt động:

- X-Ray 2D: Phương pháp này sử dụng tia X để tạo ra hình ảnh hai chiều của đối tượng cần kiểm tra. Tuy đơn giản và nhanh chóng, X-Ray 2D gặp hạn chế trong việc phát hiện các lỗi ẩn sâu hoặc các lỗi có chiều sâu phức tạp.

- X-Ray 3D: Sử dụng công nghệ chụp lớp và xử lý ảnh 3D, X-Ray 3D cho phép nhìn thấy cấu trúc bên trong của đối tượng từ nhiều góc độ khác nhau. Điều này đặc biệt hữu ích trong việc phân tích các khuyết tật hàn hoặc các lỗi trong cụm linh kiện phức tạp.

- 2. Độ chính xác và chi tiết hình ảnh:

- X-Ray 2D: Độ phân giải hình ảnh cao nhưng hạn chế trong việc hiển thị chi tiết các lớp bên dưới bề mặt. Phương pháp này thích hợp cho các kiểm tra nhanh, nơi mà chi phí và thời gian là yếu tố quan trọng.

- X-Ray 3D: Cho phép phân tích chi tiết các thành phần bên trong với độ chính xác cao hơn. Với khả năng tái tạo không gian 3 chiều, X-Ray 3D dễ dàng phát hiện các khuyết tật như lỗ hổng, vết nứt, hoặc các lỗi hàn bên trong.

- 3. Thời gian kiểm tra:

- X-Ray 2D: Thời gian kiểm tra nhanh chóng, thích hợp cho các dây chuyền sản xuất yêu cầu hiệu suất cao.

- X-Ray 3D: Thời gian kiểm tra dài hơn do cần phải chụp và xử lý nhiều hình ảnh để tạo ra mô hình 3D. Tuy nhiên, điều này được bù đắp bởi khả năng phát hiện các lỗi mà X-Ray 2D không thể thấy.

- 4. Ứng dụng thực tế:

- X-Ray 2D: Thường được sử dụng để kiểm tra mối hàn, phát hiện các khuyết tật trên bề mặt và kiểm tra nhanh các sản phẩm hoàn thiện.

- X-Ray 3D: Được ứng dụng trong việc phân tích chuyên sâu các cụm linh kiện, đặc biệt là các sản phẩm có yêu cầu chất lượng cao như BGA, QFN, hoặc các linh kiện có chứa kim loại nặng.

- 5. Chi phí:

- X-Ray 2D: Chi phí thấp hơn, phù hợp với các công ty nhỏ hoặc các ứng dụng không yêu cầu phân tích sâu.

- X-Ray 3D: Chi phí đầu tư cao hơn, tuy nhiên mang lại giá trị lớn trong các ngành công nghiệp đòi hỏi chất lượng kiểm tra cao, giảm thiểu rủi ro sản phẩm lỗi.

Kết luận: Mỗi phương pháp kiểm tra X-Ray đều có những ưu và nhược điểm riêng. Lựa chọn giữa X-Ray 2D và 3D phụ thuộc vào nhu cầu cụ thể của từng ứng dụng, từ chi phí, thời gian, đến mức độ chính xác cần thiết. Đối với các ứng dụng yêu cầu cao về chất lượng và độ tin cậy, kiểm tra X-Ray 3D là lựa chọn tối ưu.

Bài Tập 5: Tối Ưu Hóa Quy Trình Kiểm Tra X-Ray Cho Linh Kiện BGA

Kiểm tra X-Ray cho các linh kiện BGA (Ball Grid Array) là một quy trình quan trọng trong sản xuất điện tử, nhằm đảm bảo chất lượng và hiệu suất của sản phẩm. Để tối ưu hóa quy trình kiểm tra này, chúng ta có thể thực hiện các bước sau:

- Xác định các khu vực cần kiểm tra chi tiết:

Xác định các khu vực trên BGA cần kiểm tra kỹ lưỡng như các mối hàn bên dưới chip, nơi mà các phương pháp kiểm tra truyền thống không thể tiếp cận. Sử dụng các hệ thống X-Ray có tính năng dò tìm tự động các lỗi như thiếu hàn, rỗng hàn, hoặc các mối hàn không đều.

- Sử dụng hệ thống X-Ray phù hợp:

Chọn các hệ thống X-Ray có khả năng cung cấp hình ảnh chi tiết với độ phân giải cao. Các hệ thống X-Ray hiện đại như Cheetah EVO SMT có thể cung cấp khả năng phân tích chi tiết các lỗi thông qua hình ảnh 3D, giúp nhanh chóng phát hiện lỗi bên trong các mối hàn BGA mà không cần phải phá hủy linh kiện.

- Áp dụng các kỹ thuật lọc và phân tích hình ảnh tiên tiến:

Sử dụng các bộ lọc và thuật toán xử lý hình ảnh tiên tiến như eHDR để cải thiện chất lượng hình ảnh và tăng khả năng phát hiện lỗi. Kỹ thuật VoidInspect có thể được sử dụng để tính toán các lỗ hổng trong mối hàn một cách tự động, từ đó đánh giá chất lượng mối hàn một cách nhanh chóng và chính xác.

- Thực hiện kiểm tra định kỳ và tự động hóa:

Tự động hóa quy trình kiểm tra với các hệ thống X-Ray tích hợp, như hệ thống ProLoop, để giao tiếp trực tiếp với các hệ thống AOI (Automated Optical Inspection) và AXI (Automated X-ray Inspection) trong dây chuyền sản xuất. Điều này giúp tối ưu hóa thời gian kiểm tra và đảm bảo chất lượng xuyên suốt quá trình sản xuất.

- Đánh giá và điều chỉnh quy trình dựa trên kết quả:

Dựa trên kết quả kiểm tra X-Ray, thực hiện các điều chỉnh cần thiết trong quá trình sản xuất như cải thiện quy trình hàn, điều chỉnh nhiệt độ hàn hoặc thay đổi vật liệu hàn để giảm thiểu lỗi.

Bằng cách tối ưu hóa các bước trên, quy trình kiểm tra X-Ray cho linh kiện BGA sẽ trở nên hiệu quả hơn, giảm thiểu sai sót và đảm bảo chất lượng sản phẩm cao nhất.

Bài Tập 6: Đánh Giá Ảnh Hưởng Của Khuyết Tật Hàn Đến Hiệu Suất Sản Phẩm

Khuyết tật hàn là một trong những yếu tố quan trọng ảnh hưởng đến hiệu suất và độ bền của sản phẩm điện tử. Việc đánh giá và kiểm soát khuyết tật hàn là cực kỳ quan trọng để đảm bảo chất lượng sản phẩm trong quá trình sản xuất.

Dưới đây là một số bước chi tiết để đánh giá ảnh hưởng của khuyết tật hàn đến hiệu suất sản phẩm:

- Xác định các loại khuyết tật hàn phổ biến:

- Hàn thiếu (Insufficient Solder)

- Hàn dư (Excess Solder)

- Hàn không đều (Uneven Solder)

- Khuyết tật do quá trình hàn không hoàn chỉnh (Incomplete Solder Joints)

- Sử dụng hệ thống kiểm tra X-Ray:

Hệ thống X-Ray hiện đại giúp phát hiện các khuyết tật này mà không cần phá hủy sản phẩm. Các hình ảnh 2D và 3D từ X-Ray cho phép quan sát chi tiết các khuyết tật nhỏ bên trong mối hàn.

- Phân tích dữ liệu:

Sau khi thu thập dữ liệu từ hệ thống X-Ray, sử dụng phần mềm phân tích để đo lường kích thước và vị trí của khuyết tật. Điều này cho phép xác định mức độ ảnh hưởng của chúng đến hiệu suất điện và cơ học của sản phẩm.

- Thử nghiệm hiệu suất:

Đưa sản phẩm vào các bài kiểm tra thực tế như đo điện trở, thử nghiệm chịu nhiệt và độ bền cơ học để xác định ảnh hưởng của khuyết tật hàn đến hiệu suất.

- So sánh với các tiêu chuẩn quốc tế:

Sau khi thử nghiệm, so sánh kết quả với các tiêu chuẩn quốc tế như IPC-A-610 và J-STD-001 để đánh giá xem sản phẩm có đáp ứng được yêu cầu chất lượng không.

- Đề xuất giải pháp cải thiện:

Dựa trên kết quả phân tích và thử nghiệm, đề xuất các giải pháp cải thiện quy trình hàn, chẳng hạn như điều chỉnh nhiệt độ, thay đổi loại vật liệu hàn, hoặc cải tiến kỹ thuật hàn.

Bằng cách thực hiện các bước trên, doanh nghiệp có thể giảm thiểu khuyết tật hàn và nâng cao hiệu suất sản phẩm, đảm bảo chất lượng cao nhất cho các sản phẩm điện tử.

Bài Tập 7: Xây Dựng Quy Trình Kiểm Tra X-Ray Cho Sản Phẩm Điện T tử Mới

Việc xây dựng quy trình kiểm tra X-Ray cho sản phẩm điện tử mới đòi hỏi sự hiểu biết sâu về công nghệ kiểm tra không phá hủy (NDT) và các yếu tố kỹ thuật liên quan. Trong bài tập này, chúng ta sẽ thực hiện các bước cụ thể để tối ưu hóa quy trình kiểm tra X-Ray nhằm đảm bảo chất lượng và hiệu suất của sản phẩm.

-

Khảo sát yêu cầu sản phẩm:

- Xác định các tiêu chuẩn chất lượng và yêu cầu kỹ thuật của sản phẩm.

- Xác định các vùng cần kiểm tra trên sản phẩm và các loại lỗi tiềm ẩn (ví dụ: lỗi hàn, thiếu linh kiện, hư hỏng cấu trúc).

-

Chọn hệ thống X-Ray phù hợp:

- Lựa chọn hệ thống X-Ray dựa trên đặc điểm kỹ thuật của sản phẩm, chẳng hạn như độ phân giải, công suất tia X, và khả năng kiểm tra đa chiều (2D/3D).

- Xem xét các hệ thống như uRay8000 với khả năng chụp cắt lớp và xử lý ảnh nâng cao.

-

Thiết lập quy trình kiểm tra:

- Xác định các điểm kiểm tra chính và cấu hình hệ thống để tự động hóa quy trình kiểm tra.

- Sử dụng chức năng TEACHING để lưu vị trí và thiết lập thông số cho các mẫu có cùng hình dạng.

-

Thực hiện kiểm tra ban đầu:

- Tiến hành kiểm tra trên một số lượng mẫu nhỏ để xác nhận quy trình và điều chỉnh nếu cần thiết.

- Sử dụng các công cụ phân tích hình ảnh để xác định lỗi và đánh giá hiệu quả của quy trình kiểm tra.

-

Đánh giá và tối ưu hóa:

- Phân tích kết quả kiểm tra và so sánh với các tiêu chuẩn ban đầu.

- Điều chỉnh quy trình nếu cần để cải thiện độ chính xác và hiệu quả.

- Xác nhận tính ổn định của quy trình qua kiểm tra trên nhiều lô hàng khác nhau.

-

Đào tạo và triển khai:

- Đào tạo nhân viên về quy trình kiểm tra và cách sử dụng hệ thống X-Ray.

- Triển khai quy trình vào sản xuất hàng loạt và theo dõi để đảm bảo duy trì chất lượng.

Bài tập này sẽ giúp bạn hiểu rõ hơn về cách xây dựng và tối ưu hóa quy trình kiểm tra X-Ray, đảm bảo chất lượng sản phẩm và hiệu quả sản xuất trong ngành công nghiệp điện tử.

Bài Tập 8: Phân Tích Ảnh Hưởng Của Mức Độ X-Ray Đến Linh Kiện

X-ray là một công cụ quan trọng trong việc kiểm tra và phát hiện lỗi của các linh kiện điện tử, đặc biệt là các linh kiện có cấu trúc phức tạp như BGA, QFN hay các mối hàn ẩn. Tuy nhiên, việc sử dụng tia X cũng có thể ảnh hưởng đến chất lượng của linh kiện nếu không được kiểm soát tốt. Trong bài tập này, chúng ta sẽ phân tích ảnh hưởng của mức độ tia X đến các linh kiện, từ đó đề xuất các biện pháp tối ưu hóa quy trình kiểm tra.

Mức Độ X-Ray Và Ảnh Hưởng Đến Linh Kiện

- Công suất và thời gian phơi tia X: Độ mạnh của tia X và thời gian phơi sáng là hai yếu tố quan trọng ảnh hưởng trực tiếp đến linh kiện. Công suất tia X cao có thể gây ra hư hỏng cho các linh kiện nhạy cảm.

- Ảnh hưởng đến vi cấu trúc: Tia X có thể làm thay đổi vi cấu trúc của một số vật liệu bán dẫn hoặc gây hư hỏng vĩnh viễn đối với các linh kiện có vật liệu hữu cơ.

- Độ phân giải và chi tiết kiểm tra: Độ phân giải càng cao thì yêu cầu công suất tia X cũng càng lớn, tuy nhiên cần cân nhắc để đảm bảo không gây hư hại cho sản phẩm.

Phương Pháp Kiểm Tra An Toàn

- Lựa chọn mức công suất phù hợp: Sử dụng công suất tia X vừa đủ để phát hiện lỗi mà không gây ảnh hưởng đến chất lượng của linh kiện. Ví dụ, công suất từ 30-160kV thường được sử dụng cho các kiểm tra thông thường.

- Giới hạn thời gian phơi tia: Đảm bảo thời gian phơi tia đủ ngắn để tránh ảnh hưởng nhiệt và điện từ trường đến linh kiện.

- Sử dụng các hệ thống kiểm tra hiện đại: Các hệ thống kiểm tra X-ray hiện đại có khả năng kiểm soát chính xác công suất và thời gian phơi, giảm thiểu tác động tiêu cực đến linh kiện.

Qua bài tập này, học viên cần hiểu rõ sự cân bằng giữa hiệu quả kiểm tra và bảo vệ linh kiện trong quá trình sử dụng X-ray. Điều này giúp đảm bảo chất lượng sản phẩm mà không làm giảm tuổi thọ hoặc gây hư hỏng cho các linh kiện điện tử.

Bài Tập 9: Phát Hiện Lỗi Bên Trong Cụm Linh Kiện Phức Tạp

Trong các cụm linh kiện điện tử phức tạp, việc phát hiện lỗi ẩn bên trong luôn là một thách thức lớn đối với quy trình sản xuất và kiểm tra. Kiểm tra X-ray được sử dụng để phát hiện các lỗi bên trong này, giúp đảm bảo chất lượng sản phẩm cuối cùng.

- Bước 1: Chuẩn bị hệ thống kiểm tra X-ray

- Chọn hệ thống kiểm tra X-ray phù hợp với loại cụm linh kiện cần kiểm tra. Các hệ thống X-ray như Cheetah EVO với khả năng chụp ảnh đa chiều và phân tích tự động sẽ hỗ trợ tốt trong việc phát hiện lỗi.

- Đảm bảo hệ thống được thiết lập đúng cách, bao gồm việc kiểm tra định kỳ các thành phần như nguồn phát X-ray và bộ cảm biến.

- Bước 2: Thiết lập quy trình kiểm tra

- Thiết lập các quy trình kiểm tra tự động hoặc bán tự động để tối ưu hóa thời gian và giảm thiểu sai sót do con người.

- Sử dụng các công cụ hỗ trợ như VoidInspect để tính toán và phân tích tự động các lỗi trong mối hàn.

- Bước 3: Phân tích kết quả

- Áp dụng các bộ lọc nâng cao như eHDR để cải thiện chất lượng hình ảnh và phát hiện chính xác các lỗi.

- Sử dụng các chế độ chụp 3D như micro3Dslice để có cái nhìn chi tiết về các lỗi ẩn bên trong cụm linh kiện.

- Bước 4: Đánh giá và sửa chữa

- Dựa trên kết quả kiểm tra, tiến hành đánh giá mức độ ảnh hưởng của lỗi đến hiệu suất của cụm linh kiện.

- Thực hiện các biện pháp sửa chữa nếu cần thiết và tiếp tục kiểm tra lại để đảm bảo rằng lỗi đã được khắc phục hoàn toàn.

Việc ứng dụng kiểm tra X-ray trong phát hiện lỗi bên trong cụm linh kiện phức tạp không chỉ giúp cải thiện chất lượng sản phẩm mà còn giảm thiểu rủi ro trong quá trình sản xuất và vận hành. Bằng cách sử dụng các hệ thống hiện đại, các doanh nghiệp có thể tối ưu hóa quy trình sản xuất và đảm bảo rằng sản phẩm của mình đáp ứng các tiêu chuẩn cao nhất.

Bài Tập 10: Tính Toán Chi Phí Kiểm Tra X-Ray Trong Sản Xuất

Quy trình kiểm tra X-ray là một phần quan trọng trong sản xuất điện tử hiện đại, giúp phát hiện lỗi bên trong các cụm linh kiện mà các phương pháp kiểm tra khác không thể tiếp cận được. Tuy nhiên, để đảm bảo hiệu quả kinh tế, việc tính toán chi phí kiểm tra X-ray là điều cần thiết. Dưới đây là các bước cụ thể để tối ưu hóa chi phí kiểm tra X-ray trong quy trình sản xuất:

- Bước 1: Xác định yêu cầu kiểm tra

Trước hết, bạn cần xác định các yêu cầu cụ thể cho quy trình kiểm tra X-ray, như tần suất kiểm tra, số lượng linh kiện cần kiểm tra và độ phức tạp của chúng. Điều này sẽ giúp bạn đưa ra quyết định về thiết bị và công nghệ X-ray phù hợp.

- Bước 2: Lựa chọn thiết bị X-ray phù hợp

Lựa chọn thiết bị kiểm tra X-ray có mức độ chi phí hợp lý nhưng vẫn đảm bảo hiệu suất kiểm tra. Các hệ thống như μRay8400 hoặc hệ thống của Nikon cung cấp các tùy chọn kiểm tra với khả năng phóng đại cao, giúp giảm thiểu số lần kiểm tra lại và do đó giảm chi phí.

- Bước 3: Tính toán chi phí đầu tư ban đầu

Chi phí đầu tư ban đầu bao gồm giá mua thiết bị, chi phí lắp đặt và các chi phí liên quan khác. Điều này có thể khá tốn kém, nhưng có thể được bù đắp bằng việc giảm thiểu các lỗi sản phẩm sau này.

- Bước 4: Đánh giá chi phí vận hành

Chi phí vận hành bao gồm chi phí điện năng, bảo trì thiết bị và nhân công. Để tối ưu hóa, bạn có thể lựa chọn các thiết bị có mức tiêu thụ năng lượng thấp và yêu cầu bảo trì ít.

- Bước 5: Tính toán tổng chi phí sở hữu (TCO)

Tổng chi phí sở hữu bao gồm tất cả các chi phí liên quan đến việc mua, vận hành và bảo trì thiết bị trong suốt vòng đời của nó. Tính toán TCO sẽ giúp bạn đưa ra quyết định tối ưu về chi phí dài hạn.

- Bước 6: Đánh giá hiệu quả kiểm tra

Cuối cùng, đánh giá hiệu quả của quy trình kiểm tra X-ray thông qua việc giảm tỷ lệ lỗi sản phẩm, tăng cường độ tin cậy của sản phẩm và giảm chi phí bảo hành. Đây là các yếu tố quan trọng để đảm bảo rằng chi phí kiểm tra X-ray là hợp lý và mang lại giá trị cao.

Quy trình kiểm tra X-ray không chỉ giúp đảm bảo chất lượng sản phẩm mà còn góp phần tối ưu hóa chi phí sản xuất khi được thực hiện một cách hợp lý và có kế hoạch cụ thể.